Tin Tức

Quy trình sản xuất inox: Từ sắt vụn đến thép không gỉ cao cấp

👁️ Lượt xem: 275

Quy trình sản xuất inox không chỉ là chuỗi công đoạn kỹ thuật – đó là yếu tố sống còn quyết định chất lượng, độ bền và uy tín của sản phẩm. Tìm hiểu cách một tấm inox “không gỉ” thật sự được tạo ra cùng Inox Tứ Minh.

Inox không chỉ là kim loại – đó là nền móng của hiện đại hóa

Trong 10 năm qua, nhu cầu sử dụng thép không gỉ (inox) toàn cầu đã tăng hơn 45%, đặc biệt tại các quốc gia đang phát triển như Việt Nam, Ấn Độ và Indonesia. Ngành xây dựng, y tế, thực phẩm và sản xuất thiết bị gia dụng đều đang chuyển mạnh sang sử dụng vật liệu bền – sạch – không bị ăn mòn. Trong đó, inox 304 chiếm tới 60–70% tổng lượng tiêu thụ, trở thành loại inox phổ biến nhất hiện nay.

Tại Việt Nam, theo báo cáo của Hiệp hội Thép (VSA), lượng tiêu thụ inox năm 2024 đạt mức gần 600.000 tấn, tăng 12% so với năm trước. Tuy nhiên, song song với nhu cầu, thị trường cũng đối mặt với hàng loạt vấn đề: inox giả, hàng kém chất lượng, gia công ẩu, quy trình thiếu kiểm soát. Kết quả là nhiều công trình xuống cấp nhanh, thiết bị gỉ sét chỉ sau vài năm sử dụng, gây thiệt hại lớn cho doanh nghiệp và người tiêu dùng.

Điểm mấu chốt nằm ở quy trình sản xuất. Không phải inox nào cũng được tạo ra như nhau. Hai sản phẩm cùng ghi “inox 304” nhưng chất lượng, độ bền và tuổi thọ có thể chênh lệch tới 5–10 năm – tất cả phụ thuộc vào quy trình luyện, cán, ủ, tẩy và kiểm định.

Vậy inox “chuẩn” được sản xuất như thế nào? Điều gì tạo nên sự khác biệt giữa một cuộn thép gỉ sau 1 năm và một tấm inox vẫn bóng loáng sau 10 năm ngoài trời? Cùng bóc tách từng bước trong hành trình từ sắt vụn đến thép không gỉ chất lượng cao – nơi mỗi công đoạn đều là một cam kết về độ bền.

Đằng sau một tấm inox bóng loáng là cả một chuỗi công đoạn chính xác đến từng độ C

Bạn có thể nhìn thấy inox mỗi ngày – trong nhà bếp, lan can, thang máy, hoặc các thiết bị công nghiệp. Nhưng ít ai biết hành trình để tạo ra một tấm inox đúng chuẩn lại phức tạp đến thế nào. Không phải cứ nung chảy kim loại là xong. Mỗi giai đoạn – từ chọn nguyên liệu đến kiểm định cuối cùng – đều có thể là điểm gãy nếu làm sai hoặc làm ẩu.

Một phôi inox đạt chuẩn cần có sự đồng đều từ bên trong cấu trúc vi mô đến bề mặt sáng bóng bên ngoài. Vậy quá trình đó diễn ra như thế nào?

Khởi đầu từ đống sắt vụn – và một công thức không được phép sai

Trước hết, inox không tự nhiên mà có. Nó là kết quả của việc phối trộn các kim loại – mỗi thành phần đóng vai trò riêng:

- Sắt (Fe): nền tảng chính.

- Crom (Cr): tạo khả năng kháng gỉ – dưới 10.5% thì không được gọi là inox.

- Niken (Ni): giúp chống ăn mòn tốt hơn và giữ độ dẻo dai ở nhiệt độ thấp.

- Mangan, Silicon, Carbon: điều chỉnh độ cứng, độ bền, khả năng gia công.

Đây không phải kiểu “bỏ đại vào nồi cho tan chảy”. Nguyên liệu phải được chọn kỹ, đo lường đúng tỉ lệ. Nếu Crom thiếu 1%, inox sẽ gỉ. Nếu Niken quá ít, vật liệu sẽ giòn, dễ nứt khi hàn.

Từ lò luyện đến phôi thép – nóng chảy nhưng không được sai sót

Tại các nhà máy lớn, kim loại được đưa vào lò hồ quang điện ở nhiệt độ 1.600–1.800°C. Lúc này, các kỹ sư liên tục lấy mẫu để phân tích thành phần hoá học, điều chỉnh tỷ lệ ngay trong quá trình nấu. Không có chỗ cho phỏng đoán.

Sau khi đạt chuẩn, hợp kim lỏng được đổ vào khuôn để tạo phôi – có thể là phôi tấm, phôi cuộn, hay thanh tròn. Quá trình làm nguội được kiểm soát chặt, vì tốc độ nguội ảnh hưởng đến cấu trúc hạt kim loại bên trong.

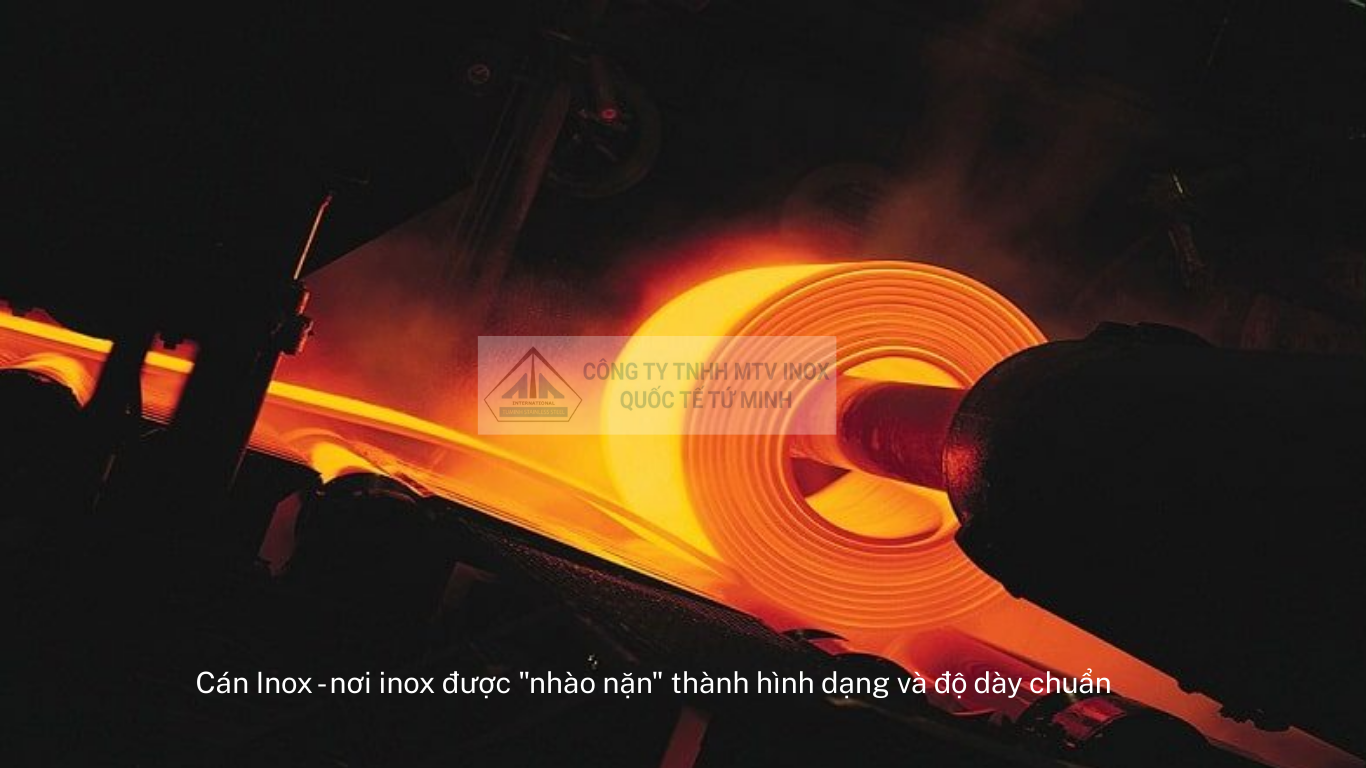

Cán – nơi inox được “nhào nặn” thành hình dạng và độ dày chuẩn

Phôi sau khi đúc được đưa vào hệ thống cán nóng – dưới áp lực cực lớn và nhiệt độ cao, vật liệu được dàn mỏng. Nhưng nếu dừng ở đây, bề mặt sẽ nhám, cấu trúc vẫn còn thô.

Tiếp theo là cán nguội: ở nhiệt độ thường, thép không gỉ được ép lại một lần nữa để đạt độ dày chính xác, đồng thời tăng độ cứng và độ phẳng. Đây là công đoạn quyết định xem inox có dễ hàn, dễ uốn hay không.

Ủ và tẩy – làm mềm và làm đẹp

Cán nguội khiến inox cứng lại, nên phải trải qua giai đoạn ủ: nung ở nhiệt độ xác định rồi làm nguội nhanh để làm mềm vật liệu. Nếu làm quá nhiệt, cấu trúc kim loại sẽ hỏng. Nếu ủ chưa tới, inox vẫn giòn.

Sau đó là tẩy axit (pickling) – một bước không thể thiếu để làm sạch lớp oxit, vết cháy sau khi ủ. Axit thường dùng là hỗn hợp HNO₃ và HF. Làm không sạch, bề mặt sẽ xỉn màu. Làm quá tay, có thể ăn mòn cả lớp ngoài.

Kiểm định – bước cuối nhưng là nơi quyết định sống còn

Một tấm inox đẹp chưa chắc đã bền. Vậy nên nhà máy phải thực hiện các bước kiểm định:

- Phân tích hoá học: xác định đúng loại.

- Thử kéo, nén, uốn: xem có đạt tiêu chuẩn cơ học không.

- Kiểm tra bề mặt: bóng, nhẵn, không nứt, không lẫn tạp chất.

Sản phẩm không đạt sẽ bị loại bỏ ngay từ xưởng. Không có chuyện “gần đạt thì cho qua”.

Vì sao có xưởng inox gỉ sau 1 năm, xưởng khác 10 năm vẫn như mới?

Tất cả nằm ở quy trình. Cùng gọi là “inox 304”, nhưng nếu nguyên liệu không sạch, nếu tỷ lệ bị sai, nếu ủ không đúng nhiệt – thì sau một mùa mưa, bạn sẽ thấy sự khác biệt ngay.

Doanh nghiệp có tâm sẽ đầu tư máy móc, nhân lực, và kiểm soát chất lượng chặt chẽ. Còn những nơi cắt giảm chi phí bằng cách rút ngắn quy trình, bỏ bớt khâu kiểm tra – thì chỉ lừa được khách hàng một lần.

Là doanh nghiệp, bạn cần hỏi gì trước khi đặt hàng inox?

- Xưởng có minh bạch quy trình không?

- Có chứng nhận tiêu chuẩn (ASTM, AISI)?

- Có cho kiểm tra mẫu trước không?

- Đã từng cung cấp cho ai, có phản hồi thực tế không?

Đừng chỉ hỏi giá. Hãy hỏi cách họ làm ra thứ bạn sắp dùng.

Kết lại: Một tấm inox tốt là kết quả của hàng chục quyết định đúng đắn

Inox tốt không tự nhiên mà có. Nó là thành quả của công nghệ, kỹ năng, và sự tôn trọng quy trình. Chỉ cần một mắt xích yếu, tất cả công sức sẽ đổ sông đổ bể.

Vậy nếu bạn đang tìm inox cho công trình, cho thiết bị, cho sản phẩm xuất khẩu – hãy bắt đầu từ câu hỏi: Quy trình của bạn thế nào?